Lazer kesme makinelerinin tespiti ve tazminatı

Lazer kesme makinesi, optik bir sistem boyunca yüksek güçlü yoğunluklu bir lazer ışını içine odaklanan bir lazer yaymak için bir lazer kullanır. Lazer ışını, iş parçasının yüzeyini ışınlar ve erime veya kaynama noktasına ulaşmasına neden olur. Aynı zamanda, ışın ile yüksek basınçlı gaz koaksiyel erimiş veya buharlaştırılmış metali havaya uçurur, böylece iş parçasının kesilmesini veya işlenmesini sağlar.

Lazer kesme makineleri, hızlı kesme hızı, yüksek üretim verimliliği ve kısa ürün üretim döngüsü gibi sac metal işleme alanında birçok rekabetçi avantaja sahiptir. Kaliteyi korurken, kullanıcılara birim zaman başına daha fazla çıktı sağlarlar, böylece pazar rekabetinde bir zaman avantajı sunar.

Hızlı ve verimli çalışma temelinde lazer kesme makinelerinin işleme kalitesinin nasıl sağlanacağı da önemli bir konu haline gelmiştir.

Lazer kesme makinelerinin doğruluğu ve ölçüm aralığı gereksinimlerine dayanarak, doğruluklarını sadece mekanik yollarla garanti etmek ve iyileştirmek zordur; Hassas bir ölçüm cihazı olarak lazer interferometre, konumlandırma doğruluğunu, tekrarlanan konumlandırma doğruluğunu, ters temizleme ve kesme makinesinin diğer verilerini etkili ve objektif olarak ölçebilir ve kesme makinesinin hata telafisini elde etmek için karşılık gelen telafi parametreleri üretebilir ve böylece doğruluğunu artırabilir.

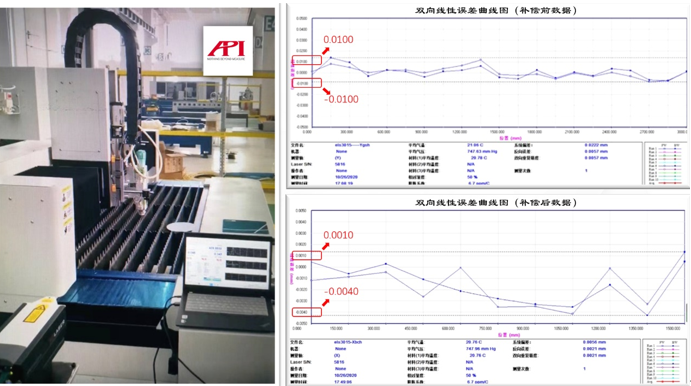

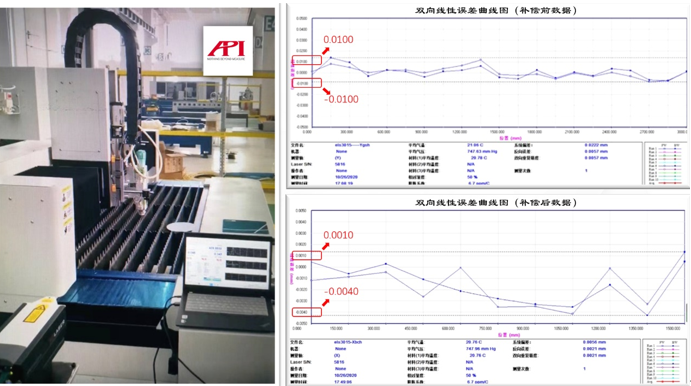

Şekil 1: Kesme Makinesi Çalışma Sitesini telafi etmek için XD Lazer Lazer İnterferometresi kullanma ve tazminat öncesi ve sonra verilerin karşılaştırılması

XD lazer lazer interferometre kesme makinesinin perde hatası için telafi şeması

Bir lazer kesme makinesindeki perde hatasını telafi etmek için bir XD lazer lazer interferometresinin kullanılması kabaca dört adıma ayrılabilir:

1. Takım Tezgahı Origin Tespiti

Bu artış hatasını telafi etmenin temelidir. Farklı kontrol sistemleri, normal olarak sistem gereksinimlerine göre orijinal noktaya döndükleri sürece farklı çalışma yöntemlerine sahiptir.

2. Darbe eşdeğeri ölçümü

Mekanik iletimin etkisi nedeniyle, teorik olarak hesaplanan darbe eşdeğeri genellikle makine aletinin gerçek hareket mesafesinden farklıdır. Bu durumda, perde hatası için doğrudan telafi genellikle ideal değildir. Bu nedenle, önce darbe eşdeğerini kalibre etmeniz, nabız eşdeğeri sayısını makine aletinin hareket mesafesiyle eşleştirmeniz ve verileri karşılık gelen parametrelere dahil etmeniz önerilir. Böyle bir işlemden sonra, takım tezgahının doğrusal doğruluğu yaklaşık üçte biri artırılabilir.

3. Doğrusal hatanın belirlenmesi

Adım hatası ölçümü için bir lazer interferometre kullanılarak, karşılık gelen parametreler ölçümden önce ayarlanmalı ve CNC makine aletinin ölçüm programı ile eşleştirilmelidir:

-Travel aralığı. Ölçülecek toplam strok aralığı genellikle takım tezgahının tasarlanmış strokundan biraz daha küçük olacak şekilde ayarlanır.

-aralığa değer verin. Teoride, ölçüm aralığı ne kadar küçük olursa, tazminattan sonra sonuçlar o kadar doğru olur; Ancak ölçüm aralığı ne kadar küçük olursa, o kadar çok puanın ölçülmesi gerekir ve o kadar uzun sürer. Önerilen aralık değeri 10 mm ve 100 mm arasındadır.

-Tay zamanı. Makine takımının çalışma hızına ve ekipmanın kütle atalığına göre ayarlamak için, bir XD lazer lazer interferometresi kullanın ve genellikle çoğu takım tezgahı test gereksinimlerini karşılayabilen 3-5 saniyelik bir bekleme süresi ayarlayın.

4. Hata verilerini içe aktarın

Farklı kontrol sistemlerine dayanan hata verilerini içe aktarın:

-Bazı CNC sistemleri, lazer interferometresinin veri formatını altta yatan verilere doğrudan ayarlayabilir. Bu durumda, ölçüm verileri doğrudan takım tezgahı kontrol sistemine aktarılabilir.

-İnterferometre veri yapısı CNC sisteminin altında yatan verilerde ayarlanmamışsa, karşılık gelen telafi verileri CNC sisteminin kontrol tipine göre oluşturulmalı ve makine aleti kontrol sisteminin vida telafisi parametrelerine girmelidir.

Tazminattan sonra, takım tezgahının doğrusal doğruluğu büyük ölçüde geliştirilebilir.

Şekil 2: API markası XD lazer lazer interferometresi

XD lazer serisi lazer interferometresi hakkında

XD Lazer Serisi lazer interferometre, API Company tarafından patentli ve çeşitli takım tezgahı testi ve kalibrasyonu için sektörde tam olarak tanınan genel bir ekipmandır. Bu ekipman, 1, 3, 5 ve 6D'de çoklu modellerle kullanılabilir ve kullanımı verimlidir ve hem standart hem de hassas versiyonlar sunar ve üretim atölyelerinden metroloji laboratuvarlarına kadar çeşitli gereksinimleri tamamen karşılamaktadır; Bunlar arasında, 6D model, kurulum sırasında 1 konumsal hata, 2 düzlük hatası ve 3 açı hatası dahil olmak üzere 6 parametreyi aynı anda ölçebilir.

Genellikle birkaç gün süren test, XD lazer altı boyutlu lazer interferometresi kullanılarak sadece birkaç saat içinde tamamlanabilir. Gerçek uygulama sonuçları, iş verimliliğinin 5 kat arttığını göstermektedir!

Şekil 3: API MTC Makine Alet Kalibrasyon Çözümü

(Sol taraf: XD Lazer Lazer İnterferometresi, Sağ Merkez: Spindlecheck Mil Analizörü, Sağ Üst: Kablosuz Top ve Çubuk Test Cihazı, Sağ Alt: Döner Kontrol Açısal Sarkaç Test Cihazı)

API MTC Makine Alet Kalibrasyon Verimli Çözelti

Takım aleti hataları ve yaklaşık yarım asır teknolojik birikim üzerine derinlemesine araştırmalara dayanarak, API MTC (Takım Tezgahı Kalibrasyonu) Makine Tezgahı Denetimi Uzman seviyesi kapsamlı bir çözüm oluşturulmuştur; Plan, çeşitli verimli takım tezgahı algılama ve kalibrasyon ekipmanından oluşur:

-XD Serisi lazer interferometre: 21 parametre hatası problemini mükemmel bir şekilde çözer.

-WivelCheck açısı sarkaç denetleyicisi: ABC açıları içeren takım tezgahlarının tüm açılı hata sorunlarını çözer.

-SpindleCheck Mil Analizörü: İş mili dinamik ve termal deformasyon hatalarının gerçek zamanlı izlenmesi ve analizi.

-Ball ve çubuk test cihazı: CNC dinamik ve statik doğruluğu teşhis edin.

-VEC uzamsal hata telafisi teknolojisi: Büyük çok eksenli takım tezgahlarının doğruluk iyileştirmesinin dört katından fazla ulaşmasını sağlar.

Şekil 4: API Şirket Merkez Binası (Maryland, ABD)

API hakkında

Amerikan Otomatik Hassas Mühendislik Şirketi (API) 1987 yılında kurulmuştur ve merkezi Rockwell City, Maryland, ABD'de bulunmaktadır. Kuruluşundan bu yana, API Company her zaman mekanik üretim alanında hassas ölçüm araçlarının ve yüksek performanslı sensörlerin araştırma ve geliştirilmesine ve üretimine kendini adamıştır. Ürünleri, Amerika Birleşik Devletleri ve dünyadaki ülkelerdeki ileri üretim alanlarında yaygın olarak kullanılmaktadır ve koordinat ölçüm ve takım tezgahı performans testi için yüksek hassasiyetli standartlarda önde gelen bir konumdadır. API Company, hızla gelişen endüstriyel teknoloji ihtiyaçlarını karşılamak için sürekli olarak ileri ve yenilikçi ürünler geliştiren deneyimli ve yetenekli bir mühendis ekibine sahiptir. API Corporation, ABD federal hükümeti, işletmeleri ve bilimsel araştırmaların birçok projesinde aktif bir katılımcı ve kilit teknoloji ortağıdır. Şimdiye kadar elde edilen başarılar, uluslararası hassasiyet ölçümü alanında yüksek bir üne kavuştu.